Шлифование металлических деталей

Шлифование металлических деталей – вид контактной резки, при которой с металла снимается ультратонкий слой. Процесс позволяет добиться гладкой поверхности без сколов и бугров. В итоге контуры детали точно соответствуют заданным размерам, имеют товарный вид.

Обработка выполняется с применением абразивов – материалов, имеющих шероховатую поверхность. Абразивные блоки различают по номерам, соответствующим размеру диаметру фракций (зёрен), покрывающих контактную зону. Подбор абразива зависит от типа поверхности, предстоящего этапа обработки, требований к итоговому качеству изделия.

Классификация

Обработка поверхности выполняется ручным или машинным способом. Выбор типа шлифовки зависит от поставленных задач. В последнем случае задействуются сложные автоматизированные механизмы, что существенно сокращает время обработки, позволяет добиться одинакового качества деталей во всей партии .

Среди основных методов обработки:

-

Зубошлифование;

-

Обработка внутренних поверхностей;

-

Бесцентровое шлифование;

-

Плоская контактная шлифовка деталей с заданной кривизной;

-

Круглое шлифование.

Плоская обработка

Плоское шлифование выполняется на специальном станке, используется для грубой, финальной обработки плоских деталей. Оборудование обеспечивает:

-

Подачу обрабатываемой детали;

-

Равномерные режущие движения;

-

Перемещение заголовки для обеспечения нужной глубины шлифовки;

-

Прямолинейные движения детали для обработки всей заготовки в один заход;

-

Иногда плоское шлифование применяется, как альтернатива фрезерованию.

Плоское шлифование выполняется двумя способами: торцевой или периферийной частью шлиф. круга.

Первый метод обладает повышенной производительностью, часто применяется для первичной обдирки, когда требуется снять значительный слой металла. Для торцевой обработки необходимы: чашечный конечный, чашечный цилиндрический, или круг с запрессованными крепежами. Торец также используется для глубинного шлифования, если глубина среза превышает норму более чем в 10 раз.

Шлифовка периферийной областью круга выполняется на станке меньшей мощности (7-15 кВт). В работе используются расходники типа ПП (прямой профиль) с диаметром диска 170-500 мм и высотой 20-75 мм. Если технологический процесс требует обработки кругом более широкого диаметра, применяется инструмент типа ПВД или ПВ.

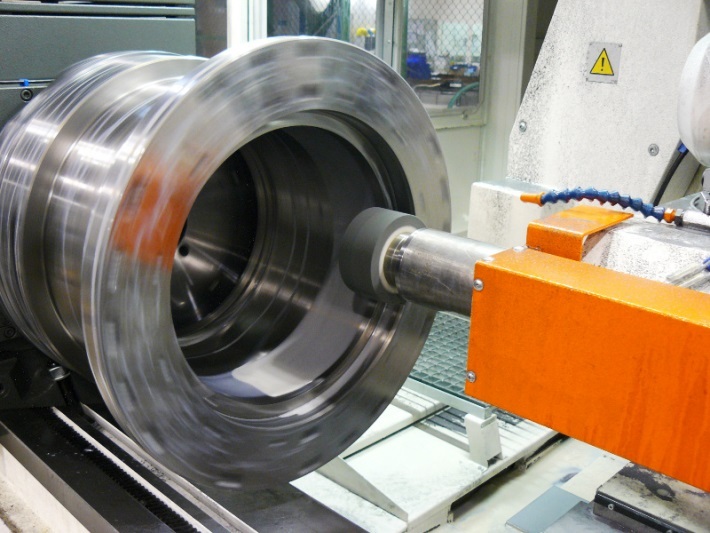

Круглая шлифовка

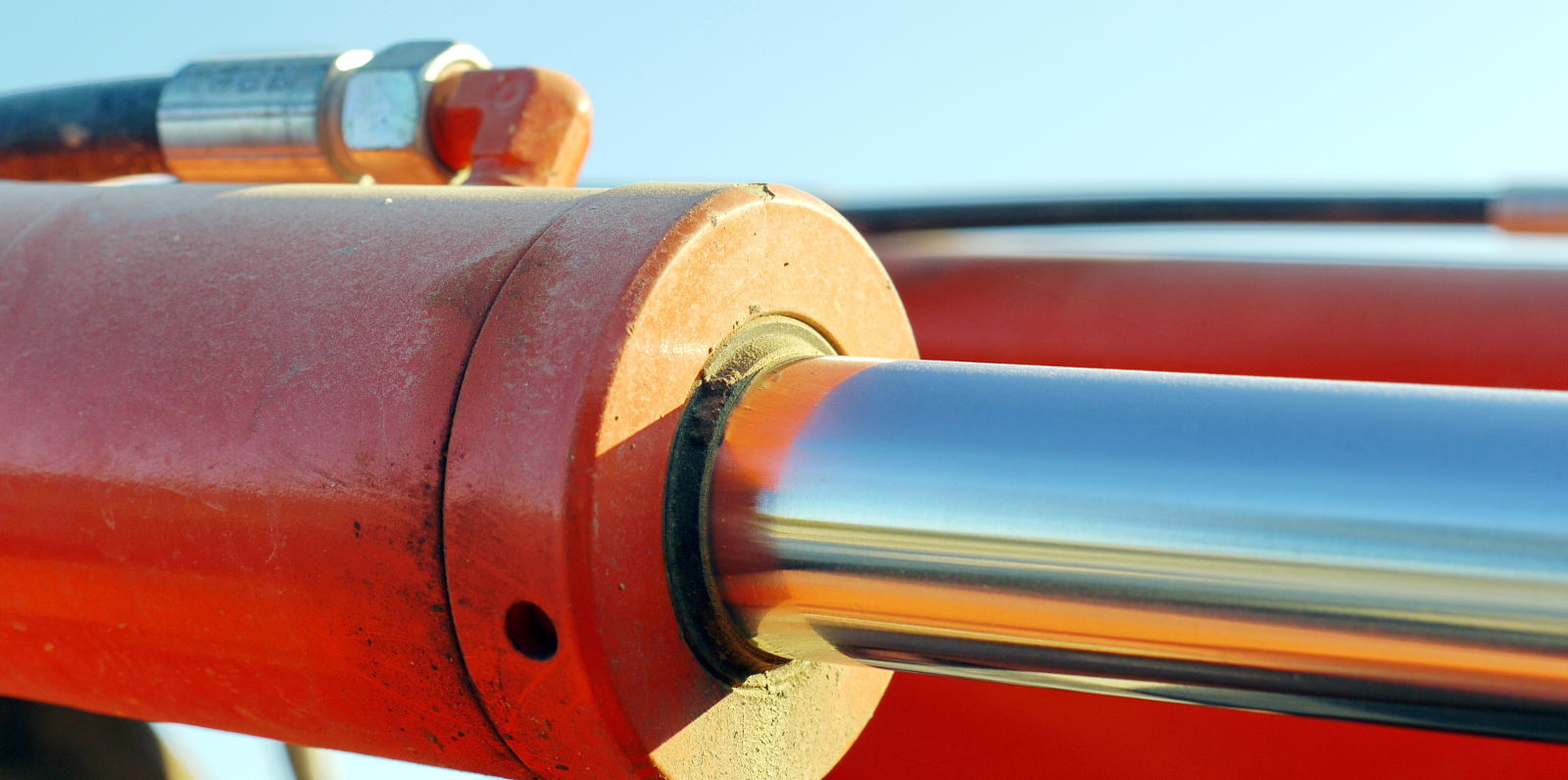

Способ требует вращения детали на патроне или специальной площадке, установленной в центре. Заготовка контактирует с вращающимся абразивным диском. Способ применим для зачистки конических и цилиндрических поверхностей валов, технологических отверстий, фасонных ступенчатых, фасонных элементов.

Промышленное оборудование для круговой обработки бывает универсальным или специальным. Шлиование может быть врезным или с продольной подачей. Последнее необходимо, когда длина изделия больше диаметра шлифкруга, иначе целесообразно применить врезной вариант.

Шлифовка делится на внутреннюю и наружную.

Круглая наружная шлифовка

Такой тип работы выполняется только на оборудовании профессионального уровня с применением механического абразивного круга. В процессе вращения зернистой поверхности вокруг оси, одновременно деталь проворачивается в обратную сторону, что создаёт дополнительное сопротивление. Скорость вращения, возможность обработки вдоль всей длины зависит от способа подачи заготовки, особенностей конструкции станка.

Круглое шлифование подходит для цилиндрических форм. Особенность технологии приводит к быстрому износу абразивной поверхности, требуется частая замена расходников.

Круглая внутренняя шлифовка

Востребованный подход. Его отличие от наружной обработки – расположение шлифовального элемента внутри детали. Именно круг совершает основное вращение. Способы подачи контактных элементов могут существенно разниться. Для снижения степени износа абразивной поверхности, повышения производительности рекомендуется при шлифовке подавать специальную жидкость, эффективно отводящую тепло.

Внутреннее шлифование используется при выпуске разнообразных видов продукции:

-

Амортизаторов, элементов трансмиссии транспортных средств;

-

Пневматики, гидравлики;

-

Шариковых и роликовых подшипников.

Бесцентровое шлифование

Метод, применяемый для обработки наружных и внутренних плоскостей. Бесцентровое шлифование осуществляется двумя методами:

-

Абразивный круг прислоняется к контактной поверхности при вращении и подаче заготовки. Для достижения максимального эффекта ось ведущего вала наклоняется под заданным углом относительно оси шлифовального круга. Угол атаки рассчитывается исходя из длины детали, её диаметра.

-

Подача шлифовального круга варьируется от диаметра заготовки, формы, параметров будущего изделия. Данный подход позволяет выпускать продукцию высокого качества в точном соответствии с технологической картой.

Бесцентровое шлифование – больше промышленный метод, целесообразный для выпуска крупнооптовых партий товара. Высокая производительность, точность подгонки к размерам обеспечивают высокое качество, независимо от количества произведённых деталей из металла.

Если оценивать подход к реализации, бесцентровое шлифование аналогично зачистке внешних поверхностей, но используется для обработки внутренних поверхностей будущей детали. Шлиф. круг подаётся вглубь заготовки, закреплённой на специальной площадке.

Зубошлифование

Суть процесса раскрыта в его названии. Шлифовка осуществляется зубьями различных колёс, червячных и зубчатых передач с заданным шагом, конфигурацией зубьев. Зубошлифование осуществляется тремя методами:

-

Обкатка в процессе непрерывной шлифовки;

-

Профильная обработка;

-

Обкат с периодическим делением.

В первом случае выполняется одновременная шлифовка всех сторон зубьев. Технология обеспечивает высокую производительность, подходящую для промышленных предприятий. Однако в процессе достаточно тяжело отслеживать наличие брака, который напрямую зависит от шага, размера звеньев.

Для устранения дефектов, допущенных при шлифовании первым методом, используется профильная обработка. При снижении скорости прохода повышается качество шлифовки.

Профильная шлифовка металла – быстрый способ, позволяющий выполнить зачистку поверхности за один заход. При правильной установке заготовки, настройках станка можно получить тщательно зашлифованную поверхность с минимальными отклонениями от образца.

Для финальной обработки детали, придающей товарный вид, используется зубохонингование. В операции вместо абразивного круга применяется специальная смесь из нитрита бора, хромотитана, белого электрокорунда. Её абразивные свойства подходят для выполнения шлифовки высшего качества.

Ленточное шлифование

Относительно новая технология, признанная экспертами перспективной. Шлифование металлических заготовок выполняет не кругом, зубьями, а абразивной лентой. Способ применим как для технической, так и финишной шлифовки. Его целесообразно использовать как в единичном производстве эксклюзивных деталей, так и для выполнения серийных крупнооптовых заказов.

Среди преимуществ ленточного шлифования:

-

Универсальность, обеспечивающая эффективную работу разных типов поверхности;

-

Производительность, пригодная для промышленного выпуска;

-

Возможность менять базовые параметры шлифовки в большом диапазоне;

-

Обработка с постоянной скоростью, позволяющая интегрировать процесс в конвейерное производство.

В принципе, ленточное шлифование интегрирует достоинства круглого, бесцентрового, плоского метода. Достоинства технологии особо заметны при обработке крупногабаритных заготовок, деталей сложных геометрических форм, деталей из мягких, вязких сплавов.

Выбор способа шлифования основывается на нескольких обстоятельствах. Несмотря на радикальные различия в процессе обработки заготовок, все они имеют общую особенность – подгонка размеров заготовки, детали возможна исключительно в небольшом диапазоне.

Координатно-шлифовальный способ

Это технологически сложная процедура с применением точного шпинделя, специального фиксирующего оборудования для точного перемещения детали в рамках заданных координат. В координатном шлифовании шпиндель применяется для шлифовки кругом диаметром от 3 мм. Манипуляция подходит для изделий с углублениями, уступами, так и сквозные участки.

Используемые абразивные материалы

В основе каждого вида шлифования лежит использование абразивов, которыми стачивается контактная поверхность будущей детали. Это фракции заданного диаметра, склеенные специальным составом. От размера зёрен напрямую зависит точность, качество шлифовки. Расходные материалы для шлифовального оборудования бывают нескольких форм:

-

Круг в широком номерном диапазоне;

-

Вал (используется для внутренней шлифовки);

-

Лента/круговая лента;

-

Листы, производимые на тканевой или бумажной основе.

Абразивная крошка – это искусственный или естественный камень. Для промышленного производства чаще используются абразивы на базе искусственных материалов. Такие расходники обладают повышенной износостойкостью, что обеспечивает высокую производительность.

Подготовка к шлифованию

Шлифовка деталей – тонкий процесс, когда снимается незначительный слой металла. Чтобы добиться полного соответствия документации, получить привлекательный товарный вид, шлифование осуществляется в несколько этапов:

-

Черновой режим, когда размеры незначительно корректируются с допуском на незначительный брак;

-

Финальная точильная обработка – доведение детали до точных размеров, согласно чертежам;

-

Работа с фрезой, когда необходимо снять дополнительный слой;

-

термическая обработка, улучшающая потребительские свойства детали. В процессе убираются негативные свойства, характерные многим материалам (убирается хрупкость, повышается твёрдость).

Особенности ручного процесса

Ручная шлифовка – трудоёмкий процесс, применяемый для шлифования кромок, углов, изгибов. Во время работы специалист полностью контролирует процесс, в том числе выполняет проверку на соответствие размеров заготовки установленным стандартам. Качество работы зависит от нескольких факторов:

-

Последовательность использования абразивов. Сначала выполняется шлифовка крупным зерном, затем мелкой фракцией;

-

Выбор шлифовального материала зависит от типа поверхности;

-

При сухой шлифовке необходима частая очистка абразивной поверхности, при мокрой следует регулярно выполнять протирку;

-

Уровень квалификации работника, привлечённого к шлифованию. Отсутствие должного опыта не позволит получить высокий итоговый результат.

Ручное шлифование металлов, сплавов зачастую применятся для подготовки зон к покраске. Особенно, когда в дальнейшем планируется нанесение лакокрасочного состава в два слоя.