Технология производства и изготовления рукава высокого давления (РВД)

Рукав высокого давления – это гибкий шланг из резины или полимерного материала с многослойной структурой, снабженный специальной арматурой на концах. Он предназначен для перекачки различных жидкостей, топлива и смазочных материалов. Производство таких шлангов должно соответствовать стандартам, таким как ГОСТ 6286—2017 и ГОСТ ISO 1436-2013, а также соответствующим техническим условиям, определяющим процессы производства, используемое оборудование и конечные характеристики шланга, включая его прочность, гибкость, термостойкость и герметичность соединений.

Особенности конструкции рукавов высокого давления

Изготовление рукавов высокого давления осуществимо как на промышленных предприятиях, так и в небольших цехах с минимальным набором оборудования. Процесс производства этих изделий учитывает несколько ключевых конструктивных особенностей и разновидностей шлангов:

- Гибкие части рукавов часто многослойные, и в зависимости от конкретной модели могут содержать межслойные армирования или вставки из текстиля.

- Промышленные предприятия выпускают как оплеточные, так и навивочные рукава, различающиеся в процессе производства и устройстве.

- Особенно популярны гофрированные оплеточные рукава за их увеличенную гибкость.

- Важным шагом в производстве рукавов высокого давления являются испытания продукции на прочность под нагрузкой.

Небольшие производители иногда не наносят прямо на изделие маркировку.

Разнообразие рукавов высокого давления, которые можно производить на доступном оборудовании, включает:

- Трехслойные рукава в оплетке, которые являются широко распространенными и отличаются хорошей гибкостью.

- Резиновые спиральные рукава, представляющие собой сложные конструкции с несколькими слоями резины, текстиля и двумя слоями металлической проволоки, уложенной в виде спирали.

- Политетрафторэтиленовые (ПТФЭ) шланги, которые благодаря своему составу из полимеров способны работать с агрессивными средами.

- Термопластовые рукава высокого давления, изготавливаемые из термостойкого полимера, сохраняющего свои свойства в широком температурном диапазоне, начиная с -40°C и выше.

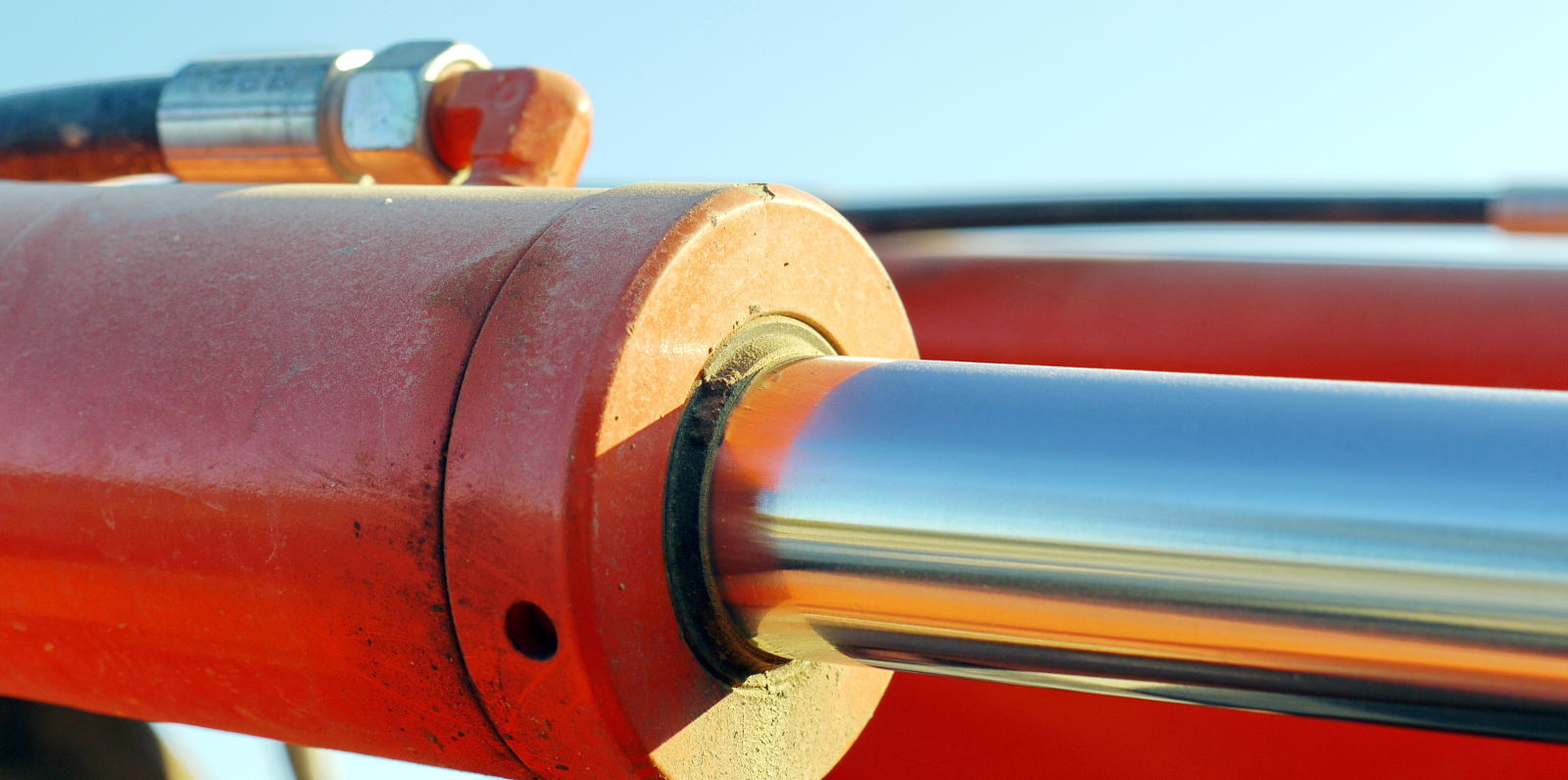

Одним из ключевых элементов любого РВД является металлическая оплетка или навивка, которая обеспечивает необходимую прочность при давлении и сохраняет гибкость шланга. Производство шлангов РВД в соответствии с техническими условиями (ТУ) и стандартами ГОСТ (ИСО) позволяет создавать оплеточные и навивочные изделия. Оплеточные шланги более распространены в России и странах Евразийского экономического союза (ЕАЭС) и выдерживают давление до 330 атмосфер и температуру до 100 градусов Цельсия. Оплетка состоит из одного, двух или трех слоев металлических полос, изготовленных из проволоки диаметром не менее 0,3 миллиметра.

Одной из важных особенностей при изготовлении оплеточных и навивочных шлангов является последовательное наложение слоев. Навивка представляет собой слои стальной проволоки, которые располагаются перпендикулярно продольной оси шланга или под небольшим углом к ней. Например, спиральные РВД содержат два или три слоя проволоки, которые спирально укладываются между слоями резины. Процесс производства таких шлангов требует выполнения большого числа операций по сборке изделия.

Завершенным продуктом производства РВД является комплектный шланг, который должен быть оборудован концевыми соединениями для подключения к магистралям и агрегатам. Для этого применяются муфты и фитинги, конструкция которых соответствует требованиям ГОСТ по прочности при определенном давлении. Наиболее распространенным вариантом соединения является разъем с накидной (зажимной) гайкой, которая крепится на шланге. Также часто используется фланцевое соединение.

Процесс изготовления шланга имеет свои особенности

Необходимо подчеркнуть, что для изготовления рукавов высокого давления в Москве обязательно использование сертифицированного и надежного оборудования. Это гарантирует соответствие продукции установленным нормам ГОСТа и ее безопасное использование.

Подготовка комплектующих для производства РВД

Во время этого этапа кладовщик-наборщик подбирает необходимые детали и настраивает оборудование под нужный диаметр рукава. Фитинги и муфты выбираются в соответствии с типом, размером и рабочим давлением рукава. Затем на обжимном станке происходит подбор и установка соответствующих кулачков для обжима, учитывая диаметр рукава и тип фитинга.

Процесс отрезки

Для обеспечения высокого качества и предотвращения производственных дефектов отрезка рукавов применяется специализированное отрезное оборудование. Это необходимо, поскольку точный и качественный срез рукава играет ключевую роль в последующей эксплуатации готового изделия. Отрезка происходит на специальных отрезных станках с использованием отрезных кругов диаметром от 400 до 450 мм. Результатом этой операции являются рукава нужной длины. Бухты рукава, длиной от 20 до 100 метров, разматываются, измеряются и отрезаются на отрезном станке в соответствии с размерами, указанными в сопроводительном документе к заявке. Затем нарезанные рукава в необходимом количестве отправляются на этап обжима.

Опрессовка гидравлических шлангов

Процесс обжима или опрессовки гидравлических шлангов высокого давления является критическим этапом в производстве РВД и осуществляется на специализированных обжимных станках. Существуют два основных метода обжима РВД: продольный и поперечный.

В России и странах СНГ ранее широко использовался поперечный метод обжима оплеточных РВД в соответствии с ГОСТ 6286-73. Однако этот метод имеет недостаток в виде необходимости дополнительной операции - окорки рукава, которая подразумевает удаление наружного защитного слоя, равного длине муфты. При поперечном обжиме на гильзе образуются выступы, которые фиксируют фитинг на рукаве. Однако РВД, изготовленные с использованием поперечного метода, могут выдерживать рабочее давление только до 120 бар или 12 МПа, что не соответствует требованиям современных гидравлических систем. В связи с этим поперечный метод считается устаревшим, и его заменяет более современный и универсальный продольный метод обжима.

Производство РВД методом продольного обжима

Продольный метод обжима РВД является более универсальным, поскольку он позволяет изготавливать как оплеточные, так и навивочные шланги высокого давления. Процесс продольного обжима аналогичен поперечному: фитинг вставляется в рукав, на который надевается специальная муфта с внутренними кольцевыми зубцами. Во время обжима муфта врезается в металлическую оплетку рукава, а замок на муфте и фитинге обеспечивает более надежное и прочное соединение. Этот метод обжима шлангов показал себя эффективным и устойчивым к высоким рабочим давлениям в гидросистемах и агрегатах, выдерживая до 450 атмосфер или 45 мегапаскалей в зависимости от типа и диаметра рукава. После обжима рукава производится проверка внутреннего диаметра фитинга с помощью калибра; при необходимости его дожимают, а затем изделие направляется на контроль качества.

В определенных ситуациях на рукав могут также устанавливать пластиковую защиту. Нанесение пластиковой защиты происходит на специализированном станке по запросу заказчика и в соответствии с производственным заданием.

Проверка качества рукавов высокого давления после производства

Этап испытания рукавов РВД является обязательным независимо от того, собирали ли шланг из готовых компонентов или проводили полный технологический цикл производства. Готовое изделие подключается к системе циркуляции с помощью насоса и контрольных приборов, через которую прокачивается испытательная жидкость определенной вязкости с давлением, превышающим эксплуатационное минимум в 2 раза. Качественная сборка шланга проявляется отсутствием протечек или просачиваний под давлением, включая испытание на сгиб шланга в пределах допустимого.

После прохождения испытаний на РВД наносится маркировка в соответствии с ГОСТ. Рекомендуется также упаковывать рукава таким образом, чтобы избежать попадания грязи, влаги или пыли в соединения.

Рукава высокого давления играют ключевую роль в гидравлических системах, обеспечивая передачу рабочей жидкости под высоким давлением. Качественное производство РВД способствует надежной и долгосрочной эксплуатации таких систем.