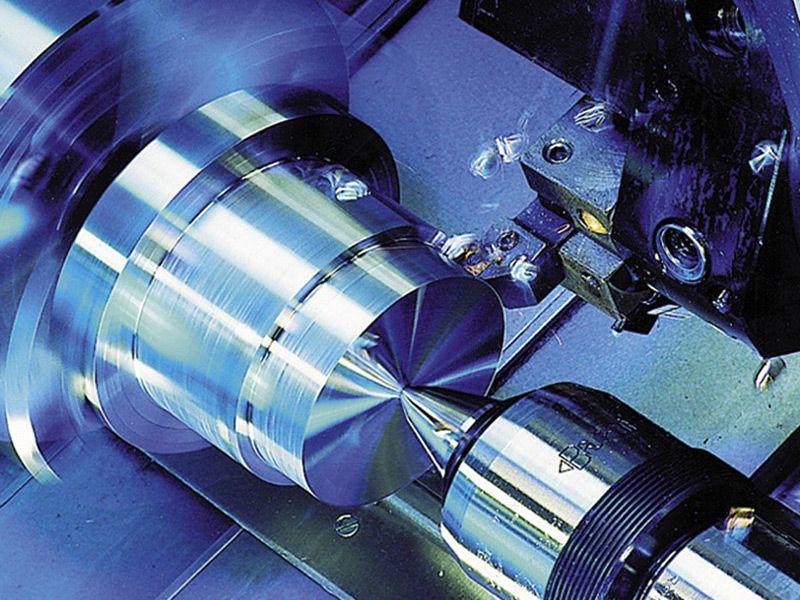

Токарная обработка металлов

Токарная обработка металла – ручное или автоматизированное удаление поверхностных слоёв, позволяющее получить изделие с характеристиками, строго соответствующими технической документации.

Манипуляция выполняется на токарном станке. Исходя из технического задания, применяются свёрла, резцы, другой специализированный режущий инструмент.

При обработке болванки одновременно выполняются два движения:

-

Основное. Вращение детали, зафиксированной в патроне либо в планшайбе. Площадка, как правило, расположена по центру рабочей зоны станка;

-

Движение подачи. Контакт резца с поверхностью, при котором снимается верхний слой.

Токарный станок позволяет разнообразить комбинацию движений, таким образом производить готовые изделия разной конфигурации.

Технология токарной обработки металлов

Для снятия слоя с поверхности болванки применяются резцы, развёртки, свёрла, другой режущий инструмент. Таким образом, придаётся требуемая форма, внешний вид. Металл проходит обработку при сочетании двух типов движений: главного (вращение заготовки, закреплённой на площадке), движения подачи (контакт резца с металлом до тех пор, пока не будет снят слой необходимой толщины). В итоге получается изделие, соответствующее документации по форме, размеру, качеству подготовки поверхности.

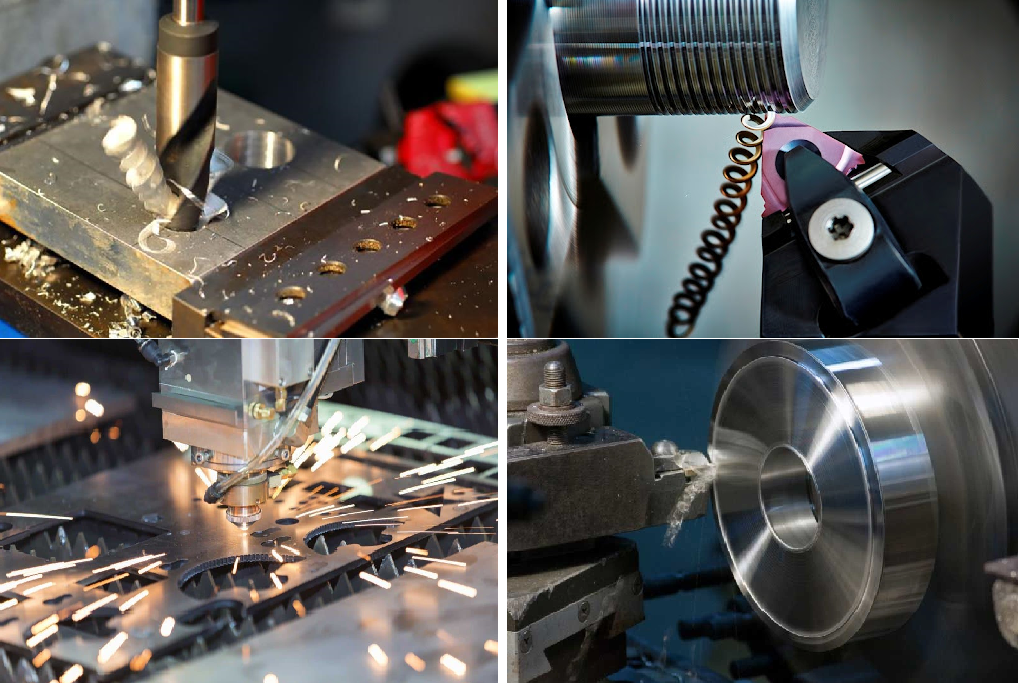

Различные варианты использования особенностей токарного оборудования, позволяют обрабатывать заготовки различной формы, структуры. В частности, на станке можно:

-

Нарезать резьбу;

-

Сверлить отверстия, растачивать их, подвергать обработке зенкером, развёрткой;

-

Резать детали;

-

Создавать канавки требуемой формы, глубины.

Потенциал станка позволяет выпускать широкий ассортимент металлических деталей:

-

Валов;

-

Гаек;

-

Колец;

-

Шкивов;

-

Зубчатых колёс;

-

Муфт,

и так далее.

Токарная заточка, при должной квалификации мастера – точный способ, позволяющий получить деталь высокого качества. Готовая продукция будет соответствовать форме, размеру, степени гладкости, точности расположения конструктивных элементов

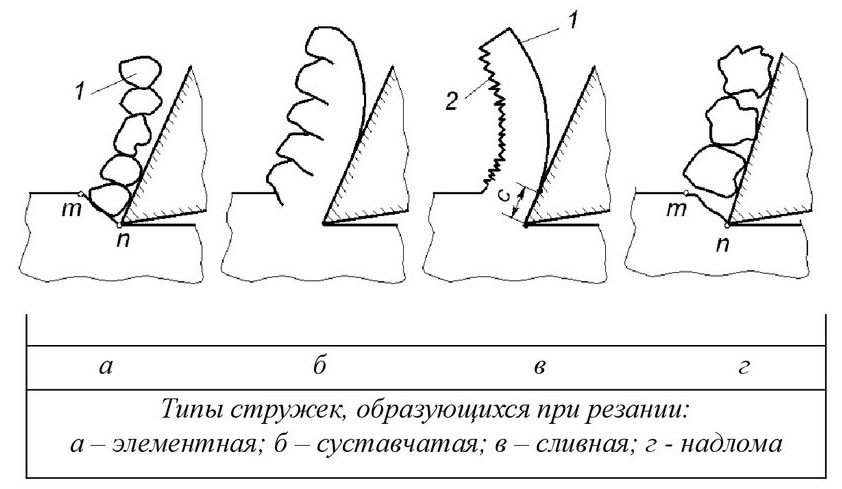

Виды металлической стружки

Обработка контактной поверхности на ТС выполняется по следующему алгоритму. При контакте кромки режущего инструмента с поверхностью заготовки происходит непроизвольный зажим болванки самой кромкой. В итоге резаком преодолевается сила сцепления, которая удаляет ненужный слой, отбрасывая мелкую стружку. Производственные отходы могут быть нескольких типов, в зависимости от особенностей токарной обработки:

-

Сливная – образуются при работе с медью, полимерами, свинцом, другими мягкими металлами. Для процесса характерны высокие скорости вращения;

-

Элементная – остаются после работы с твёрдыми, маловязкими металлами. Заготовка крутиться на малых скоростях;

-

Ступенчатая – тип стружки, полученной в результате работы на средних скоростях со сплавами алюминия, твёрдой стали.

-

Надлом – стружка, формирующаяся после обточки малопластичных болванок.

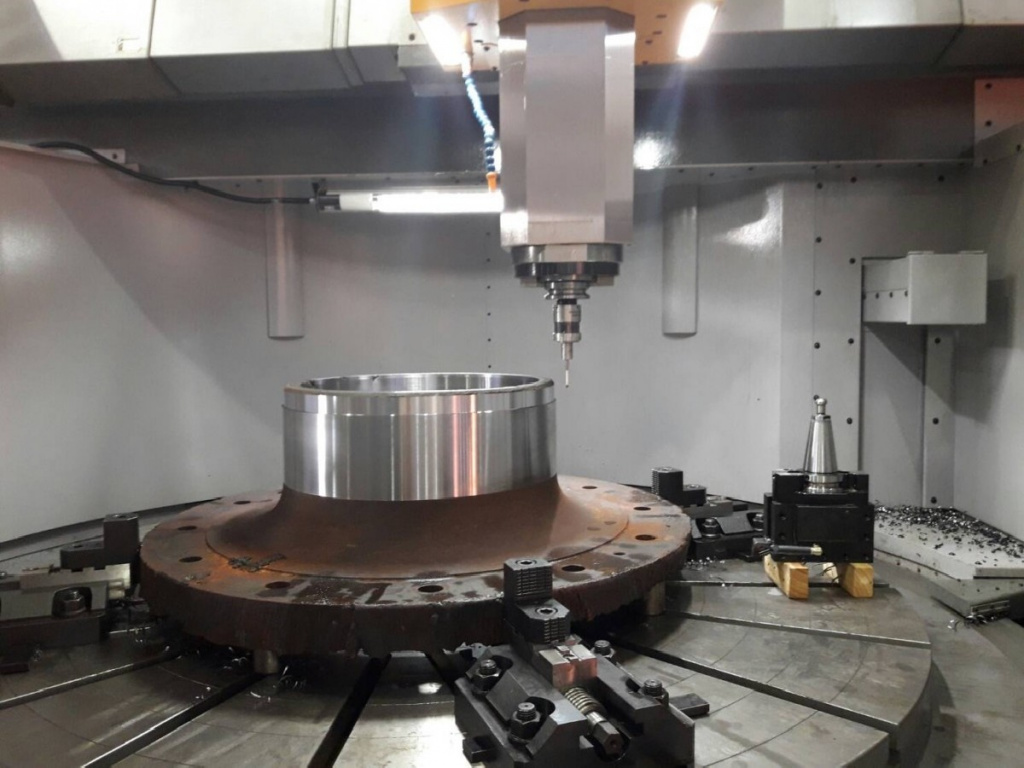

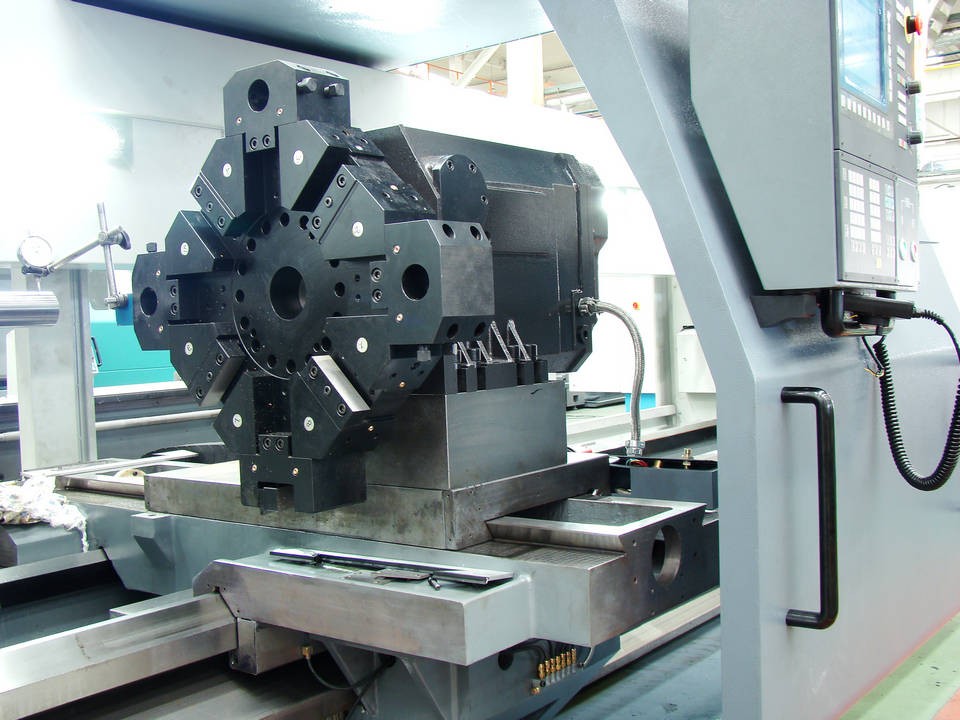

Виды токарных станков

Токарное оборудование различается по точности обработке, типу изделий, которые необходимо получить. В зависимости от задач, поставленных в производственном процессе, используют несколько видов ТС:

-

Токарно-винторезные. Станки такого типа часто встречаются на производстве, применяются для формирования цилиндрических деталей заданного диаметра. Также можно придать конусную форму, нарезать резьбу.

-

Токарно-карусельные. Оборудование для обработки массивных заготовок, которые устанавливаются на площадку вертикально. Станки характеризуются увеличенным диаметром планшайбы.

-

Токарно-револьверные. Станки, используемые на производствах изделий из прутка, поковок отливок. Название отправляет к способу фиксации резцов, которые закреплены по аналогии с револьверной системой пистолета.

Наивысшее качество, удобство работы, обеспечивают токарные станки с ЧПУ. В таких моделях установлен модуль управления, автоматизирующий процесс резки.

Оборудование с числовым программным управлением обладает рядом преимуществ:

-

Устойчивость к вибрации;

-

Снижение деформации изделий, связанных с их перегревом, при условии, что установлена специальная программа предварительного нагрева узлов;

-

Нет необходимости в приводах-зазорах в передаточных механизмах;

-

Минимальное время на работу с заготовкой, по сравнению с ручным трудом;

-

Вытачивание изделий любой конфигурации, выполнение сложных форм, включая сферические, цилиндрические.

Станок с ЧПУ комплектуется износостойкими направляющими со сниженной силой трения. Они имеют вертикальное или горизонтальное размещение. Конструктивное решение повышает точность обработки, ускоряет скорость токарной обработки.

Особенность работы с автоматизированным оборудованием – необходимость подготовки к производственному процессу. Для начала токарной обработки требуется составление, загрузка программы в блок управления. Алгоритм предполагает ввод координат станка с ЧПУ, положение заготовки, ход резца.

При токарной обработке на станках с ЧПУ используется три вида систем:

-

Замкнутая. Для заточки используются данные, получаемые с измеряющих и считывающих систем.

-

Разомкнутая. Однопотоковая передача данных, требующая предварительную расшифровку. Только после обработки, информация передаётся на модуль управления, ответственный за работу режущих элементов.

-

Самонастраивающаяся. Автоматическая корректировка параметров токарной обработки, не требующая участия человека. Метод обеспечивает высокую точность, сниженные производственные расходы.

Виды используемых резцов

Резцы делятся и по направлению движения. Правые передвигаются от задней бабки к передней, левые, наоборот – слева направо.

Если рассматривать классификацию по форме и расположению, то они делятся на:

-

Прямые;

-

Оттянутые;

-

Отогнутые.

В зависимости от предназначения токарные резцы бывают:

-

Проходные;

-

Фасонные;

-

Отрезные;

-

Резьбовые;

-

Подрезные;

-

Расточные;

-

Канавочные.

Выбор, особенности используемого резца, напрямую влияет на глубину обработки, скорость изготовления детали. От величины продольной передачи, выставленных параметров работы станка зависит:

-

Темп вращения шпинделя;

-

Устойчивость инструмента;

-

Требуемый уровень контакта с поверхностью болванки;

-

Готовность поверхности станка к выполнению токарных работ;

-

Объём стружки, которая вырабатывается в процессе токарной заточки заготовки.

На скорость резки влияет не только тип, качество установленных на станок резцов, но и тип обрабатываемого материала. От особенностей технологического процесса задаётся частота вращения шпинделя токарного оборудования. Для расчёта значений, в частности при определении плотности, других физических свойств металла, используются специальные таблицы, либо спецификации, которые сопровождают заготовки.

Для токарного оборудования существует два типа резцов: черновые и чистовые. Тип выбирается исходя из этапа обработки, требований документации. Разнообразные геометрические формы резцов позволяют снимать слои разной толщины, площади.