Причины загрязнения масла в гидравлических системах

Примерно в 70% случаев причинами поломки гидравлики и смазочных систем выступает наличие грязи в рабочей жидкости

Это напрямую влияет на уровень сжимаемости и эффективность работы. Ухудшаются смазывающие характеристики, увеличивается период цикла, падает крутящий момент. При крайне неблагоприятном сценарии возникает окисление и коррозия.

В основном в смазку попадает вода, твердые элементы и воздух. В последнем случае начинается пенообразование. Возможно химическое загрязнение с разложением компонентов технической жидкости, а также появление абразивных частиц вследствие длительной эксплуатации.

Главные источники появления грязи:

● факторы окружающей среды;

● сборочное производство;

● техническое обслуживание и ремонт;

● изношенное оборудование;

● теплообменники;

● новое масло.

Указанные факторы приводят к повышению расходов на содержание и техобслуживание технических устройств.

Общие издержки изготовителя оборудования при неисправности отдельных элементов систем формируются за счет следующих затрат:

● расходы на гарантийное обслуживание (запчасти, зарплата);

● дополнительные издержки (компенсация ущерба);

● ухудшение деловой репутации (утрата потенциальных клиентов).

Фильтрация смазки поможет уменьшить издержки на гарантийное обслуживание, исключит дополнительные затраты и обеспечит заказы в ближайшей перспективе.

Вода — второй неблагоприятный фактор неполадок и нештатных ситуаций у гидравлики и систем смазки.

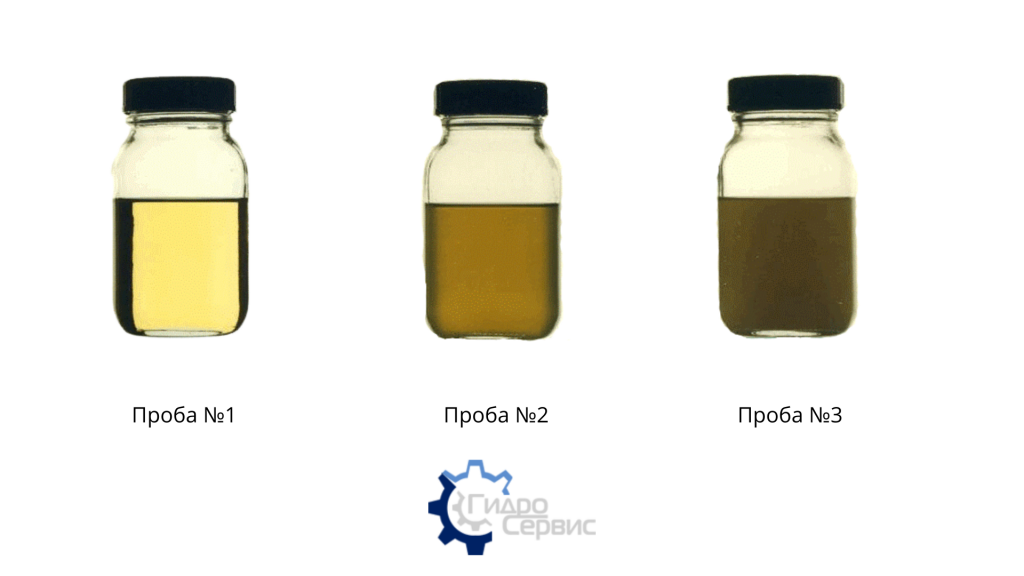

Содержание влаги в образцах масла:

● Проба №1 — 0,01%;

● Проба №2 — 0,05%;

● Проба №3 — 0,1%.

Откуда вода попадает в гидравлику:

- Свежее масло. В нем могут содержаться фракции, оставшиеся после очистки резервуаров (цистерн, бочек и др.). Еще один фактор риска — несоблюдение условий хранения смазки, например, размещение емкостей на воздухе.

- Теплообменники. Разгерметизация подогревателей/водяных охладителей через микроскопические трещины или поврежденные уплотнения.

- Факторы окружающей среды. Образование конденсата в случае температурных перепадов, попадание через поршни цилиндров, промывание установок паром/водой под большим давлением. Мельчайшие взвеси могут попадать через подшипники. Так, в подшипниках качения бумагоделательного оборудования создается вакуумная среда или идет попадание пара под давлением в турбины.

Присутствие воды в смазке приводит к авариям, нештатным ситуациям, быстрому износу комплектующих, серьезным неполадкам в управлении и настройке систем. Возникает быстрая утрата рабочей жидкостью эксплуатационных характеристик.

Проанализируем каждое последствие подробнее.

Причинами аварий оборудования часто становится прилипание, блокировка рабочих элементов продуктами старения смазки и химических реакций. Критические сбои могут также возникнуть из-за влияния пониженной температуры.

Быстрый износ элементов гидравлики возникает вследствие коррозии, увеличения риска кавитации, ухудшения несущих характеристик смазочных пленок. Качество рабочей жидкости падает из-за ее быстрого старения, вызванного окислением и гидролизом, а также химической реакции с препаратами, улучшающими эксплуатационные свойства масел. Например, формирование цинковых мыл начинается по причине вступления воды в реакцию с дитиофосфатом цинка.

Старение смазки как сложнейшая химическая реакция часто начинается из-за окисления и гидролиза. Процесс выступает цепной реакцией, приводящей к формированию т.н свободных радикалов, обладающих автокаталитическими характеристиками. Приближают старение масла твердые элементы меди, железа. Они образуются при сильном износе и отличаются каталитическими свойствами.

Кислотное число

В процессе химического старения масла появляются высокомолекулярные полимеры и кислоты. Повышение кислотности выступает маркером ускоренного старения смазки (кроме случаев проникновения кислоты извне). Уровень кислотности отражает кислотное число (КЧ) масел. Оно представляет собой количество гидроокиси калия (мг КОН), необходимое для нейтрализации 1 г масла.

Большое значение КЧ подтверждает повышенный уровень кислотности (Total Acid Number). В результате увеличивается агрессивность смазки по отношению к уплотнительным элементам, металлическим деталям, коже человека.

По этой причине изготовители масел рекомендуют определять быстрое старение масла в соответствии с концентрацией воды и катализаторов. Для этого используется следующий метод:

КЧ свежего масла: 0,17 мг КОН/г

Присутствие воды в смазочных жидкостях можно определить посредством других способов:

Абсолютное содержание влаги (ppm). Масса или объем воды обозначается как «часть на млн».

Достоинства этого способа:

● распространенный метод выражения;

● максимально точное определение содержания влаги (отклонение до 2 ppm), используя стандартный способ измерения (Karl-Fisher-Titriermethode nach DIN 51777).

Недостатки:

● не позволяет получить данные о присутствии свободной воды в смазке, степени превышения в масле границы насыщения (последняя определяется видом рабочей жидкости, ее свойствами, температурой).Относительное содержание влаги. Выражается в процентах как доля от предельно растворенного объема воды.

Достоинства способа:

● помогает получить данные о наличии свободной влаги в масле (положение может корректироваться);

● максимальная точность определения показателя (до 2%) достигается применением специального датчика компании Pall серии WS03.

Недостатки:

● малораспространенный формат изложения;

● способ измерения не прошел процедуру стандартизации.

Рекомендуемый объем присутствия воды для технических жидкостей* (смазочных, гидравлических)

*Для стандартного использования, однако в отдельных случаях допускается существенное отклонение показателей!

На практике применяется несколько способов избавления от влаги. Среди них использование компонентов для адсорбирования воды, вакуумного оборудования, сепараторов, устройств центробежной силы, выпаривание при температуре близкой к закипанию.

Также можно использовать фильтры-сепараторы с коалесцентными фильтроэлементами. Они обеспечивают слияние водяных капель в рабочей жидкости, которые стекают под воздействием гравитации в нижнюю половину фильтра и в дальнейшем удаляются.