Фрезерование металла: виды технологий, фрез, история

Фрезеровка – распространённый, фактически незаменимый способ обработки металла. Рассмотрим особенности технологии, доступные способы, другие аспекты металлообработки.

Развитие технологии

Фрезерования металла – способ, изобретённый в Китае в 1668 году. Изначально, вместо крепкого металла для организации станины использовался камень, а роль двигателя выполняли мулы, приводящие механизм в движение.

С промышленной революцией, электрификацией, способ металлообработки был усовершенствован. В промышленном производстве получили распространение фрезеровальные станки с электродвигателем. Новатором считается Элай Уитни, модернизировавший таким образом одну из своих фабрик в Соединённых штатах Америки. При всех преимуществах, включая надёжность, простоту ремонта, оборудование было громоздким, грубым. Только через два поколения внуки предпринимателя провели его замену на более современное.

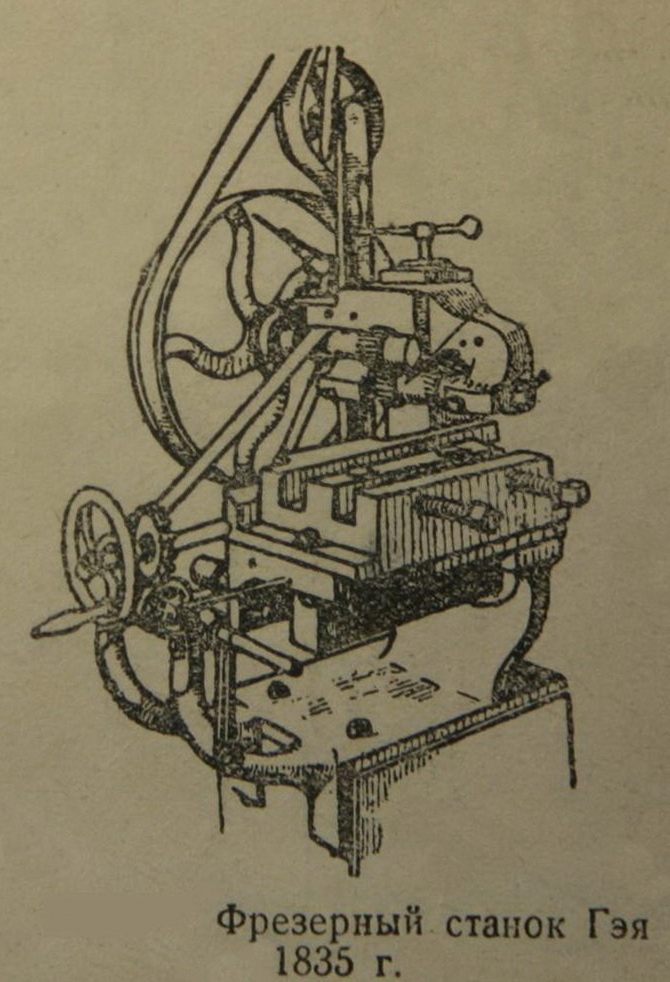

Фрезерный станок, напоминающий современный, был разработан в 1835 году американской компанией «Гай, Сильвестер и Ко». Особенность станка, предлагаемого брендом – использование в конструкции плоского ремня, передающего вращательное движение на фрезу. Возле шкива разработчики поместили зубчатое колесо, посаженое на оправку. На последнем закреплялся резец. Станок комплектовался системой передвижений фризы в вертикальной плоскости, ускоряющей обработку металла. Недостаток – обрабатывать на таком оборудовании можно было только заготовки плоской формы.

Технология, доказав свою эффективность в оружейной промышленности, быстро распространилась на другие отрасли, стала применяться не только в военных, но и в гражданских целях. Первый станок для невоенного производства создан в Америке. Он был предназначен для производства гаек – при помощи фризы затачивались грани.

Революцией стал отказ использовать в конструкции фрезеровального станка дерева в пользу стали. Такое решение спустя 20 лет придумала фирма «Линкольн». Инновация позволила уменьшить габариты оборудования, увеличить сроки эксплуатации, снизить частоту обслуживания, замены деталей. На станках из стали появилась возможность обрабатывать более прочные сплавы, производить массивные заготовки, детали. Появление ходового винта с маховиком увеличило скорость обработки, что положительно сказалось на производительности труда.

Революцией стал отказ использовать в конструкции фрезеровального станка дерева в пользу стали. Такое решение спустя 20 лет придумала фирма «Линкольн». Инновация позволила уменьшить габариты оборудования, увеличить сроки эксплуатации, снизить частоту обслуживания, замены деталей. На станках из стали появилась возможность обрабатывать более прочные сплавы, производить массивные заготовки, детали. Появление ходового винта с маховиком увеличило скорость обработки, что положительно сказалось на производительности труда.

С появлением станка «Линкольн» начиналась эра современного метода фрезерования. Правда, подобное оборудование требовало непосредственного участия механика в процессе (выбор сверла, крепление детали, перемещение, наладка). Человеческий фактор всегда чреват ошибками, в результате из-за брака, дефектов, сбоев, поломок не удавалось получить одинаковую партию товара. Основная проблема была с криволинейными поверхностями, требующей особой тщательности, высокой квалификации мастера.

Автоматизация фрезеровки произошла с появлением компьютерной техники, на базе которой создаются пульты цифрового и числового управления. Фрезеровальные станки с ЧПУ характеризуются точностью обработки, что связано с отсутствием влияния человеческого фактора. Программа на основании полученных данных, макета определяет оптимальный режим, скорость обработки, методику движения фризы во всех плоскостях.

Продвинутое оборудование комплектуется лазерной фрезой, способной обеспечить фрезеровку с повышенной точностью.

Назначение фрезерной обработки

Метод металлообработки универсален. Благодаря смене инструмента, технологии можно выполнять несколько процедур. Современные фрезеровальные станки с ЧПУ способны работать не только с металлом, но и стеклом, пластмассой, деревом, другими материалами, что значительно расширяет сферу применения.

Метод металлообработки универсален. Благодаря смене инструмента, технологии можно выполнять несколько процедур. Современные фрезеровальные станки с ЧПУ способны работать не только с металлом, но и стеклом, пластмассой, деревом, другими материалами, что значительно расширяет сферу применения.

Фрезеровка – механическое удаление фрезой, лезвиями, лазером поверхностного слоя заданной толщины. Способ позволяет:

-

Распиливать детали на несколько частей;

-

Шлифовать поверхность специальными насадками с абразивным покрытием;

-

Выполнять гравировку, нанесение орнаментов, узоров;

-

Сверлить отверстия с последующей нарезкой внутренней или внешней резьбы.

Это лишь малый перечень действий, доступных на фрезеровальном станке. У оператора машины с ЧПУ всегда в наличии ассортимент фрез. Выбор многозубчатого, режущего вида зависит от поставленной задачи. От установки угла атаки фризы зависит угол нарезки, также влияющий на обработку. Среди классических фрез: торцевые, фасонные, зубчатые, цилиндрические, концевые. Существуют и другие, но они не так распространены, используются для специфических работ.

Преимущества фрезеровки сделали её распространённой. Станки применяются для производства массивных, миниатюрных деталей для станкостроения, металлообработки, автомобильной промышленности, ювелирного дела.

Технология позволяет обрабатывать материалы, независимо от их прочности, достаточно выбрать правильную фрезу, корректно настроить оборудование.

Фрезеровка нашла применение и в фигурной резке алюминия. Высокотехнологичный металл, востребован в архитектуре, дизайне, электронике. Связано это с достаточной проточностью, лёгкостью, другими физическими свойствами. Использование станка с ЧПУ позволяет не только выполнять фигурную обрезку деталей, но и наносить узоры, гравировку, не оставляя заусенцев.

Популярной становится и фрезеровка других материалов. В последнее время набирает обороты трёхмерная фрезеровка пластика. Технология используется для производства корпусов, деталей автомобиля.

Среди достоинств фрезеровки:

-

Универсальность;

-

Высокая скорость обработки;

-

Низкая себестоимость.

Попутное и встречное фрезерование металла

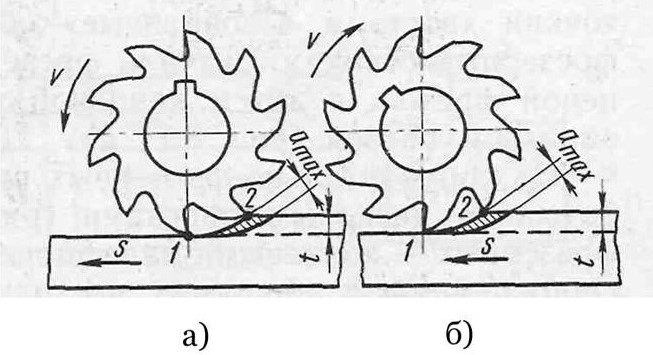

Два распространённых способа фрезеровки, особенности которых заложены в названии. Попутный – метод обработки, когда фреза вращается в ту же сторону, что и заготовка. Среди преимуществ:

-

Естественное крепление обрабатываемой заготовки к станине, в результате не нужно дополнительно закреплять изделие.

-

Сниженный износ зубьев у режущей кромки, так как движение вдоль меньше затупляет острое окончание.

-

Плавное снятие припуска, в итоге на прикрытии сохраняется идеальный уровень шероховатости.

-

Стружка не попадает под нож, легко отводится в сторону, таким образом увеличивается производительность труда.

Среди негативных сторон попутной фрезеровки:

-

Нельзя выполнять обдирочные работы, фрезеровать грубые поверхности, не прошедшие предварительную подготовку.

-

Твёрдые фракции способны быстро затупить фрезу;

-

Чтобы исключить вибрацию, следует использовать станок с усиленной рамой;

-

Минимальное количество зазоров.

Встречное фрезерование – процесс обработки поверхности, когда фреза движется навстречу заготовке. При таком способе увеличивается скорость фрезеровки, при этом увеличивается износ оборудования, расходников.

Преимущества:

-

Мягкая нарезка стружки с незначительной нагрузкой на станок.

-

При обработке заготовка подвергается минимальной деформации, что положительно сказывается на потребительских свойствах готового изделия.

Недостатки:

-

Сила резки в процессе направлена на отрыв заготовки от стола, поэтому нужна усиленная фиксация.

-

Обработка происходит на пониженных скоростях, иначе фриза будет быстро изнашиваться.

-

Стружка отводится в неудобном направлении, может попадать в зону резки.

Когда, какой вид используется

Выбор оптимального метода обработки происходит в зависимости от степени подготовки детали, материала, из которого она изготовлена. При первичной обработке целесообразно использовать встречную фрезеровку, для более точной целесообразен попутный способ.

При работе с мягкими металлами эксперты рекомендуют попутную методику, заготовки из твёрдых сплавов лучше фрезеровать навстречу.

Классификаторы фрезеровки

Фрезеровальные работы классифицируются по типу применяемой фризы. Среди распространённых:

-

Торцовые. В результате обработки создаются канавки, лезвия, подсечки. Также обрезаются торцы.

-

Концевые. Для создания углублений в вертикальных, горизонтальных плоскостях.

-

Цилиндрические. Предназначены для работы с фигурными или прямыми заготовками.

-

Зубчатые – нарезка зубцов.

-

Фасонные. Используя специальный инструмент мастер нарезает фаски.

В списке представлены не все виды фрезеровки. В зависимости от оснастки обработка поверхности выполняется зенкером, сверлом, отрезными фрезами, двойными дисками и т. д.

Существует и альтернативная классификация по способу крепления фрезы: вертикальная, диагональная, горизонтальная.

Станки для фрезеровки металла

Выбор фрезеровального станка индивидуален, зависит от размеров, особенностей производства, типа выпускаемой продукции. Владельцы могут приобрести как универсальный станок, способный выполнять весь комплекс работ, так и несколько узкоспециальных, позволяющих наладить поэтапную обработку в форме конвейера, что положительно влияет на общую производительность линии.

В первом случае рекомендуется станок с числовым программным управлением. Он позволит быстро изменять программу, таким образом персонализировать скорость, режим резки, отталкиваясь от технического задания.

Основные виды фрез

Фрезы классифицируются по нескольким параметрам:

-

По материалу, для обработки которого они предназначены, в частности, для работы по металлу;

-

По предназначению: пазовые, торцевые, прорезные;

-

По форме: конус, цилиндр, дискосфера.

Конструктивные различия

Особенность конструкции делит фрезы на несколько категорий:

-

Червячные – резка выполняется несколькими краями фрезы;

-

Кольцевые. Нужны для создания отверстий. По сравнению с обычным сверлением скорость обработки увеличивается примерно в 4 раза;

-

Концевые. Используются для нарезки уступов, пазов;

-

Фасонные. Обладают двумя рядами лезвий;

-

Угловые. Подходят для фрезеровки неровных, угловатых, кривых поверхностей;

-

Цилиндрические с винтовыми или прямыми зубьями. Первые многофункциональны, вторые – рассчитаны на обработку прямых заготовок;

-

Торцевые – с литыми, сменными пластинами;

-

Дисковые – разработаны для резки стальных листов, нарезания желобов.

Влияние режимов фрезеровки на результат

Если на производстве работает устаревший станок, при каждой смене типа обработки потребуется ручная перенастройка. В этом случае всё зависит от квалификации мастера:

-

Толщина слоя, который будет сниматься за один проход;

-

Частота оборотов шпинделя;

-

Направление подачи, плавность хода заготовки.

Параметры настройки, как правило, занесены в таблицы. Но такие расчёты имеют погрешность, что не всегда позволяет получить готовое изделие соответствующее эталону. Также неточные настройки, плохое крепление, неправильный выбор резака способны вызвать недопустимую вибрацию.

Избежать ошибок, связанных с человеческим фактором, поможет станок с ЧПУ.

Этапы технологического процесса

Порядок работы с фрезой одинаков, независимо от типа станка. Но станок с числовым управлением работает в автоматическом режиме, требует меньше действий оператора.

Основной порядок действий на неавтоматизированном оборудовании:

-

Заготовка крепится на столе;

-

В шпиндель устанавливается фреза необходимого типа. Одновременно выбирается угол, направление атаки;

-

При помощи ручек задается глубина фрезеровки;

-

Устанавливается количество оборотов;

-

Станок запускается;

-

В процессе работы регулируется движение держателя и бабки.

Этапы работы со станком ЧПУ:

-

Изделие крепится на рабочей площадке;

-

В пульт управления загружается программа;

-

Станок приводится в работу.

Использование числового управления исключает ручную настройку станка, что сокращает время на перенастройку, исключает вероятность человеческой ошибки.

Лазерная обработка

Алгоритм лазерной резки схож на работу обычной фрезой, только здесь воздействие не механическое, а тепловое. Под воздействием лазера происходит испарение металла, таким образом снимается его поверхностный слой.

Сопровождающие явления

При фрезеровании возникает несколько моментов, способных повлиять на качество работы:

-

Стружка. Попадание стружки в контактную зону, где происходит резка, чревата браком. Также она может повредить режущую кромку.

-

Наклеп. Увеличение температуры поверхности заготовки снижает её прочность, в результате ухудшаются потребительские свойства готового изделия.

-

Трение и вибрации. Естественные процессы, возникающие в процессе фрезеровки. Они замедляют скорость обработки, приводят к износу резака.

Защита обрабатываемых изделий и инструмента

В процессе работы мастер должен придерживаться нескольких правил:

-

Использовать виброгасители;

-

Заблаговременно позаботиться об отводе стружки;

-

Использовать специализированные жидкости для охлаждения, смазки контактных зон.

Следование данным советам вместе с правильным выбором режима фрезерования позволит продлить срок службы оборудования, увеличить скорость, качество обработки, исключить негативные последствия.